Analiza porównawcza procesów kucia i walcowania stali formowej

2025-07-14 15:51

Jako kluczowy materiał w produkcji przemysłowej, proces produkcji stali na formy bezpośrednio wpływa na wydajność i jakość produktu końcowego. Kucie i walcowanie, jako dwa główne procesy obróbki plastycznej metali, mają swoje własne cechy charakterystyczne w produkcji stali na formy.

Zasady procesu i podstawowe różnice

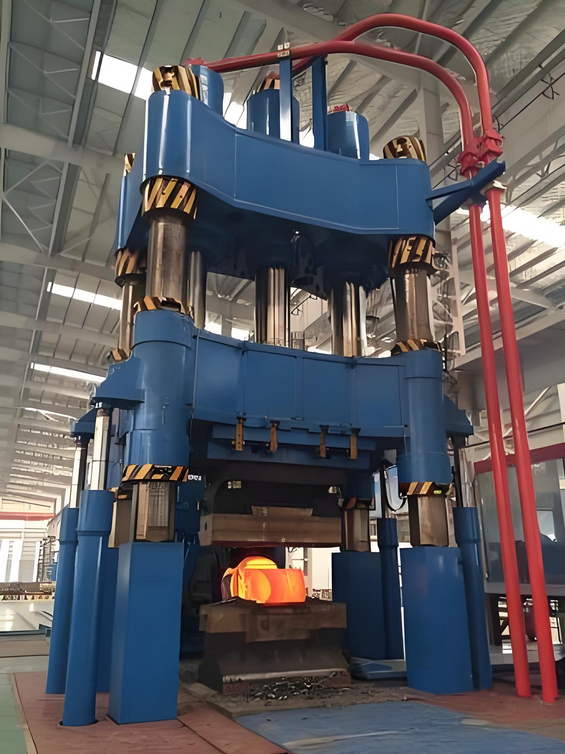

Kucie to proces, który powoduje odkształcenie plastyczne metalowych wlewków w stanie stałym pod wpływem nacisku lub siły uderzeniowej. Obejmuje on trzy główne metody: kucie swobodne, kucie matrycowe i kucie matrycowe. Podczas procesu kucia metal ulega trójwymiarowemu odkształceniu plastycznemu i reorganizacji struktury ziaren, co pozwala skutecznie wyeliminować wady konstrukcyjne odlewu oraz poprawić wytrzymałość i ciągliwość materiału. Kucie matrycowe, jako zaawansowana forma kucia, polega na umieszczeniu rozgrzanych metalowych wlewków w komorze matrycy kuźniczej o ustalonym kształcie i odkształceniu ich pod wpływem nacisku. Zaletą kucia matrycowego jest precyzyjny rozmiar, złożoność kształtu i wysoka wydajność produkcji, ale wiąże się z wysokim kosztem formy, co czyni je odpowiednim do produkcji na dużą skalę.

Walcowanie to proces ciągłego, dwuwymiarowego prasowania wlewków metalowych w walcarkach, który dzieli się na walcowanie na gorąco i na zimno. Walcowanie na gorąco odbywa się powyżej temperatury rekrystalizacji, co pozwala znacznie obniżyć zużycie energii i koszty, poprawić parametry obróbki metalu, rozbić gruboziarniste ziarno w stanie odlewu oraz zmniejszyć lub wyeliminować wady odlewnicze. Proces walcowania charakteryzuje się wysoką wydajnością i nadaje się do produkcji masowej na dużą skalę, jednak mogą wystąpić problemy, takie jak nierównomierny rozkład tkanki i gruboziarnisty rozmiar ziarna.

Mikrostruktura i właściwości mechaniczne

Efekt kucia na mikrostrukturę stali formowej jest znacznie lepszy niż walcowania. Podczas kucia ziarno metalu ulega rozdrobnieniu i uporządkowaniu, bez ukrytych defektów, takich jak pory czy wtrącenia, tworząc w pełni opływową strukturę włókien. Dane eksperymentalne pokazują, że rozdrobnienie ziarna stali kutej może być 1,5 razy większe niż w przypadku stali walcowanej, a wskaźnik powstawania defektów wewnętrznych jest wyższy. Szczególnie w przypadku kucia trójstronnego, proces ten pozwala skutecznie rozbić strukturę węglikową wlewka stalowego, wyeliminować wydzielenie się defektów w środku wlewka i pierwotne defekty wewnątrz spawanego materiału, a także znacząco poprawić odporność cieplną i zmęczeniową materiału.

Ze względu na ograniczenia w sposobie odkształcenia, stal walcowana może ulegać rozwarstwieniu, co powoduje ściskanie wtrąceń niemetalicznych w cienkie arkusze i wpływa na właściwości materiału. Części kute charakteryzują się lepszą izotropią, podczas gdy części walcowane charakteryzują się znacznymi różnicami kierunkowymi, co jest szczególnie istotne w przypadku form wytrzymujących złożone naprężenia. Pod względem właściwości mechanicznych, stal matrycowa kuta zazwyczaj przewyższa wyroby walcowane pod względem wytrzymałości, trwałości zmęczeniowej i innych aspektów, szczególnie nadając się do produkcji matryc wytrzymujących duże obciążenia udarowe.

Typowe wady i kontrola jakości

Do typowych wad procesu kucia należą: duży rozmiar ziarna, nierównomierny rozmiar ziarna, zjawisko hartowania na zimno, pęknięcia itp. Duży rozmiar ziarna jest zazwyczaj spowodowany wysoką początkową temperaturą kucia i niewystarczającym stopniem odkształcenia, co zmniejsza plastyczność i wytrzymałość odkuwek. Nierównomierny rozmiar ziarna może znacznie zmniejszyć trwałość i odporność zmęczeniową odkuwek. Zjawisko hartowania na zimno zwiększa wytrzymałość i twardość odkuwek, ale zmniejsza plastyczność i wytrzymałość, a w ciężkich przypadkach może powodować pękanie odkuwek.

Problemy jakościowe procesu walcowania objawiają się głównie nierównomiernym rozkładem mikrostruktury, dużym uziarnieniem, nieodpowiednim składem materiału oraz łatwym występowaniem defektów, takich jak pęknięcia, wżery piaskowe i wżery. Po obróbce mogą wystąpić odkształcenia, pęknięcia lub skrócenie żywotności formy. Szczególnie w przypadku grubszych blach walcowanych trudniej jest zapewnić stabilność jakości, a jakość nie może być zagwarantowana dla grubości powyżej 200 mm.